Что такое заднее крыло?

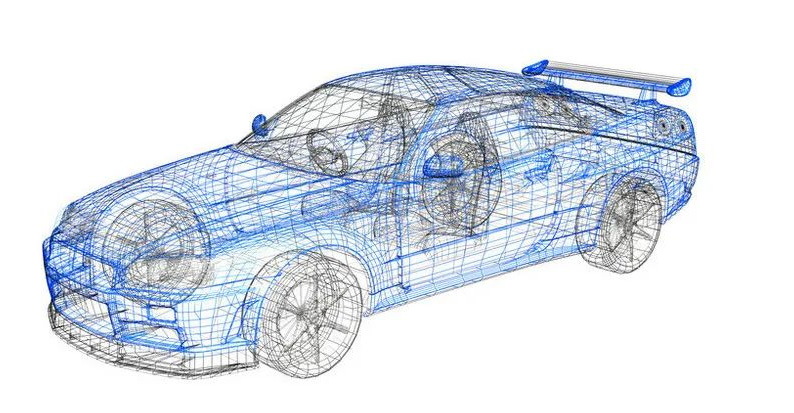

Задний спойлер, также известный как «спойлер», чаще всего встречается на спортивных автомобилях и спортивных машинах, поскольку он эффективно снижает сопротивление воздуха, создаваемое автомобилем на высоких скоростях, экономит топливо и имеет хороший внешний и декоративный эффект.

Основная функция заднего антикрыла заключается в том, чтобы создать четвертую силу, действующую на автомобиль со стороны воздуха, а именно – сцепление с дорогой. Оно может компенсировать часть подъемной силы, контролировать подъем автомобиля, уменьшать влияние сопротивления воздуха, позволяя автомобилю двигаться ближе к дороге, тем самым повышая скорость и устойчивость движения.

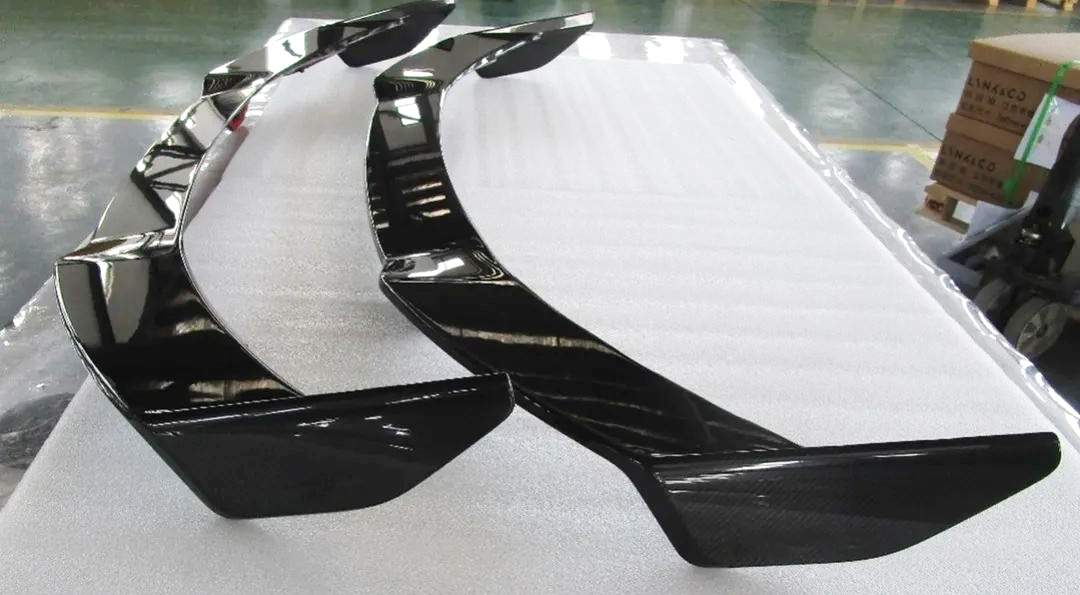

Цельное заднее антикрыло HRC из углеволокна

Существующий технологический процесс изготовления хвостового оперения крыла в основном основан на литье пластмасс под давлением или вакуумной инфузии композитных волокон, но имеет следующие недостатки:

Жесткость и прочность литого под давлением заднего антикрыла недостаточны, а срок его службы невелик;

Внешний вид пластикового хвостового оперения и хвостового оперения, изготовленного методом вакуумного литья под давлением, не отличается эстетической привлекательностью и не соответствует требованиям высококлассных моделей, стремящихся к уникальному и изысканному внешнему виду;

Традиционный хвостовой стабилизатор формируется в единую форму посредством вторичной склейки, однако этот метод изготовления имеет недостатки, такие как низкая эффективность обработки, склонность к деформации и короблению изделия, а также серьезные зазоры между деталями, влияющие на внешний вид.

Кроме того, автомобильные внешние и конструктивные детали, ранее изготавливавшиеся в Китае методом вакуумной инфузии или литья под давлением препрегов PCM, в основном находятся на стадии проверки качества, их размеры и характеристики нестабильны, что не соответствует требованиям к серийному производству и стабильности, предъявляемым автомобильной промышленностью.

Команда HRC изучила ряд технологий производства и тестирования, таких как проверка материалов, проектирование конструкции, имитационный анализ, разработка пресс-форм, разработка оснастки для станков с ЧПУ, разработка оснастки для склеивания и технологии тестирования, преодолевала трудности одну за другой и успешно разработала цельную хвостовую часть из углеродного волокна. Она имеет сложную форму, привлекательный внешний вид, соответствует высоким функциональным требованиям, обладает высокими механическими свойствами и отвечает требованиям к малому весу, его общий вес составляет менее 1,6 кг.

Существующий технологический процесс изготовления хвостового оперения крыла в основном основан на литье пластмасс под давлением или вакуумной инфузии композитных волокон, но имеет следующие недостатки:

Жесткость и прочность литого под давлением заднего антикрыла недостаточны, а срок его службы невелик;

Внешний вид пластикового хвостового оперения и хвостового оперения, изготовленного методом вакуумного литья под давлением, не отличается эстетической привлекательностью и не соответствует требованиям высококлассных моделей, стремящихся к уникальному и изысканному внешнему виду;

Традиционный хвостовой стабилизатор формируется в единую форму посредством вторичной склейки, однако этот метод изготовления имеет недостатки, такие как низкая эффективность обработки, склонность к деформации и короблению изделия, а также серьезные зазоры между деталями, влияющие на внешний вид.

Кроме того, автомобильные внешние и конструктивные детали, ранее изготавливавшиеся в Китае методом вакуумной инфузии или литья под давлением препрегов PCM, в основном находятся на стадии проверки качества, их размеры и характеристики нестабильны, что не соответствует требованиям к серийному производству и стабильности, предъявляемым автомобильной промышленностью.

Команда HRC изучила ряд технологий производства и тестирования, таких как проверка материалов, проектирование конструкции, имитационный анализ, разработка пресс-форм, разработка оснастки для станков с ЧПУ, разработка оснастки для склеивания и технологии тестирования, преодолевала трудности одну за другой и успешно разработала цельную хвостовую часть из углеродного волокна. Она имеет сложную форму, привлекательный внешний вид, соответствует высоким функциональным требованиям, обладает высокими механическими свойствами и отвечает требованиям к малому весу, его общий вес составляет менее 1,6 кг.

Преимущества заднего антикрыла из углеволокна

Технология интегрированного формования изделий. Это позволяет производить продукцию стабильными партиями, что не только повышает эффективность производства, но и снижает затраты на разработку и себестоимость продукции.

Технология цельнолитого формования сокращает время склеивания и предотвращает деформацию и коробление в процессе соединения. Кроме того, уникальный дизайн этого изделия подчеркивает спортивный характер всего автомобиля.

Он прост в установке и облегчает последующую разборку и техническое обслуживание, удовлетворяя потребности клиентов в удобстве сборки транспортных средств. Благодаря сочетанию механического соединения с помощью заклепок и болтов, а также пластиковых защелок, метод сборки является более безопасным и надежным.

Разумная конструкция линии разъема изделия обеспечивает контроль линии разъема в пределах 0,2 мм, гарантируя красивый эффект 3K-текстуры на поверхности.

Внешний вид защищен высокоглянцевой краской, которая выдерживает испытание на световое старение в течение более 2000 часов и испытание на термостойкость, и одновременно обеспечивает привлекательный внешний вид изделия.

Общий вес изделия составляет менее 1,6 кг. При этом, благодаря малому весу, оно соответствует более чем 30 критериям проверки характеристик, таким как испытание на высокочастотную вибрацию в диапазоне 5-200 Гц и испытание на удар при низкой температуре -30°C.

Внутренняя полая конструкция значительно снижает вес изделия, эффективно уменьшая сопротивление воздуха и расход топлива. Испытания показывают, что сборка этого изделия позволяет увеличить прижимную силу на максимальной скорости с 11 кг до 40 кг при практически неизменном коэффициенте сопротивления воздуха, что значительно повышает устойчивость управления.

Применение заднего антикрыла из углеволокна

Данный продукт обладает рядом независимых прав интеллектуальной собственности и выпускается серийно. Отзывы рынка и удовлетворенность клиентов этим продуктом превосходны, что значительно способствует развитию и применению деталей из углеродного волокна в автомобильной промышленности.

Дата публикации: 11 марта 2022 г.