Качество пресс-формы из стекловолокна напрямую связано с характеристиками изделия, особенно с такими параметрами, как степень деформации, прочность и т.д., которые являются первостепенными требованиями. Если вы не знаете, как определить качество пресс-формы, ознакомьтесь с некоторыми советами в этой статье.

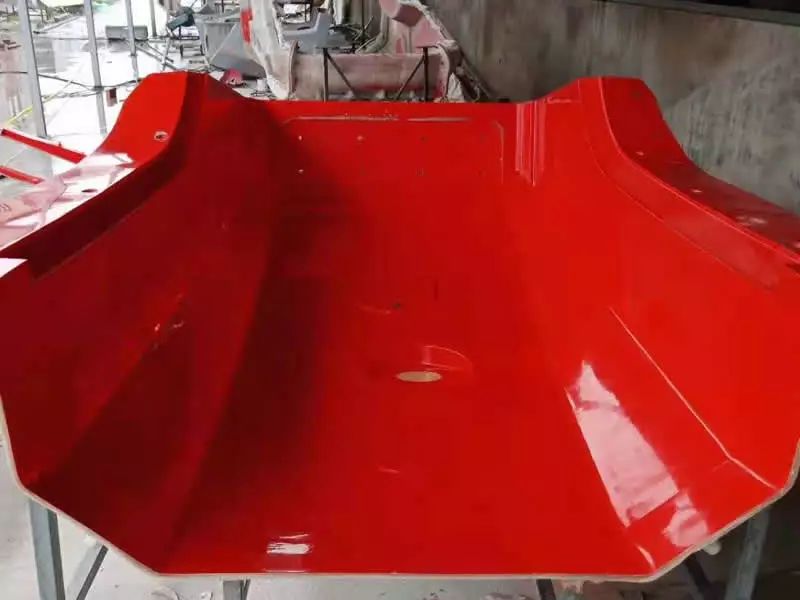

1. Поверхностный осмотр пресс-формы проводится по прибытии, при этом требуется отсутствие видимых следов ткани на поверхности;

2. Толщина формовочного гелькоута составляет 0,8 мм или более, при этом толщина гелькоута — это толщина слоя гелькоута после отверждения и формования, а не толщина влажной пленки;

3. На поверхности угла формы не должно быть отложений смолы.

4. Основной элемент формы, то есть температура термической деформации ламината из стекловолокна, согласно параметру смолы 2001 года, должна быть ≥110℃.

5. Для достижения уровня А требуется блеск и ровность поверхности гелькоута. В горизонтальной плоскости силуэт должен быть четко виден без искажений.

6. Требования к твердости поверхности гелькоута: среднее значение твердости по 10 точкам дисперсии, измеренное на корпусе пресс-формы, должно быть больше 35.

7. Состояние поверхности формы должно быть следующим: отсутствие пузырьков на поверхности формы, не более 3 пузырьков в пределах 1 м² видимых пузырьков в гелькоуте и ламинате формы; отсутствие явных следов от кисти, царапин и следов ремонта на поверхности формы, и не более 5 микроотверстий в пределах 1 м² поверхности. А) Отсутствие расслоения.

8. Стальная рама пресс-формы должна быть рациональной и иметь целостную каркасную конструкцию. Зажимная платформа должна быть прочной и не подверженной деформации; гидравлическое устройство должно обеспечивать плавное и бесперебойное открытие и закрытие, регулируемую скорость и наличие концевого выключателя, что позволяет достичь количества открытий и закрытий более 1000 раз при нормальной эксплуатации.

9. Пресс-форма проектируется в соответствии с вакуумным процессом изготовления изделия, толщина основного корпуса должна достигать 15 мм, а толщина фланца пресс-формы должна быть ≥18 мм.

10. Фиксирующие штифты пресс-формы представляют собой металлические штифты, и штифты, а также детали из стекловолокна должны быть герметично соединены.

11. Линия резки пресс-формы подвергается строгой проверке в соответствии со стандартом качества продукции.

12. Размеры пресс-формы должны быть точными, а погрешность подгонки между совпадающими деталями должна быть ≤1,5 мм.

13. Нормальный срок службы пресс-формы не должен быть менее 500 комплектов изделий.

14. Плоскостность формы составляет ±0,5 мм на погонный метр, не должно быть никаких неровностей.

15. Гарантируется, что все размеры формы имеют погрешность ±1 мм, и на поверхности ламината отсутствуют заусенцы.

16. На поверхности формы не должно быть дефектов, таких как точечные отверстия, следы «апельсиновой корки», царапины от наждачной бумаги, трещины типа «куриные лапки» и т. д., а переход должен быть плавным.

17. Форма подвергается дополнительной термообработке при высокой температуре 80°C, а извлечение из формы происходит через 8 часов.

18. Форма не должна деформироваться при температуре 90–120 ℃, достигающей пика экзотермической реакции, а на поверхности не должны появляться усадочные следы, трещины и неровности.

19. Между стальной рамой и формой должен быть зазор более 10 мм, а стык двух частей должен быть проложен пробкой или многослойными плитами одинаковой толщины.

20. Соединение разъемной формы не может быть смещено, конструкция позиционирования формы рациональна, форма легко снимается, операция с изделием проста, и форма легко снимается.

21. Общее отрицательное давление в форме составляет 0,1, и это давление поддерживается в течение 5 минут.

Дата публикации: 22 марта 2022 г.