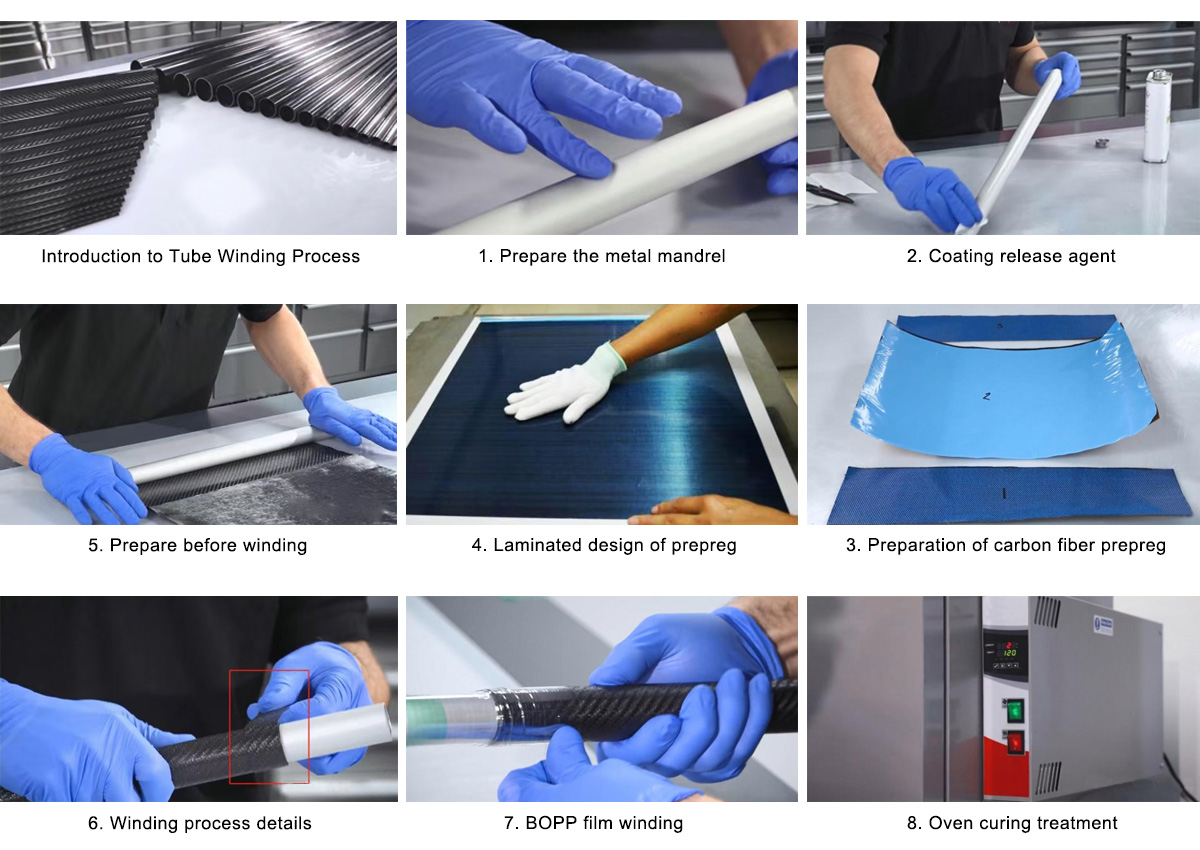

1. Введение в процесс намотки труб.

В этом уроке вы узнаете, как использовать процесс намотки труб для формирования трубчатых конструкций из углеволокнистых препрегов на трубонамоточном станке, что позволяет получать высокопрочные изделия.трубки из углеродного волокнаЭтот процесс широко используется производителями композитных материалов.

Если вам необходимо изготавливать трубки с параллельными сторонами или непрерывным конусом, то технология намотки трубок — идеальный выбор. Все, что вам нужно, это металлический стержень соответствующего размера и печь для создания трубок из углеродного волокна на заказ, отвечающих вашим конкретным требованиям.

Для изготовления труб из углеродного волокна сложной формы, таких как рули или более сложные трубчатые рамы, например, амортизационные вилки или велосипедные рамы, предпочтительным методом является технология разъемного литья. Сейчас мы продемонстрируем, как использовать технологию разъемного литья для производства таких сложных труб из углеродного волокна.

2. Обработка и подготовка металлических оправок

- Важность металлических оправок

Перед началом процесса намотки труб первым шагом является подготовка металлических оправок. Металлические оправки должны соответствовать внутреннему диаметру труб, а их гладкость поверхности и соответствующая предварительная обработка имеют решающее значение. Кроме того, металлические оправки должны пройти надлежащую предварительную обработку, такую как очистка и нанесение разделительного состава, чтобы упростить последующий процесс извлечения из формы.

В процессе намотки труб металлический сердечник играет решающую роль, поскольку он должен поддерживать трубу.препрег из углеродного волокнаДля обеспечения плавной намотки крайне важно заранее подготовить металлическую оправку соответствующего размера. Поскольку углеродное волокно будет наматываться на внешнюю поверхность оправки, внешний диаметр оправки должен соответствовать внутреннему диаметру изготавливаемой трубки из углеродного волокна.

- Применение разделительного агента

Разделительные составы уменьшают трение и обеспечивают плавное извлечение изделия из формы; их необходимо равномерно наносить на поверхность оправки. После подготовки металлической оправки следующим шагом является нанесение разделительного состава. Обычно используются силиконовое масло и парафин, которые эффективно уменьшают трение между углеродным волокном и металлической оправкой.

Необходимо убедиться, что подготовленная металлическая оправка тщательно очищена, а поверхность максимально гладкая, чтобы облегчить извлечение изделия из формы. Затем следует равномерно нанести разделительный состав на поверхность оправки.

3. Подготовка препрега из углеродного волокна.

- Виды и преимущества препрегов

Только препреги из углеродного волокна отвечают высоким требованиям к точности намотки и удобству в обращении. Хотя теоретически в процессе намотки можно использовать и другие типы армирующих материалов, такие как сухие ткани, пропитанные эпоксидной смолой, на практике только препреги из углеродного волокна способны удовлетворить высокие требования к точности и удобству в этом процессе.

В этом уроке мы используем особый метод послойного нанесения препрега для повышения эксплуатационных характеристик трубок.

- Конструкция укладки препрега

На внутреннюю сторону трубы укладывается слой тканого препрега, затем несколько слоев однонаправленного препрега, и, наконец, еще один слой тканого препрега наносится на внешнюю сторону трубы. Такая конструкция в полной мере использует преимущества ориентации волокон тканого препрега по осям 0° и 90°, значительно повышая эксплуатационные характеристики трубы. Большинство однонаправленных препрегов, уложенных по оси 0°, обеспечивают трубе превосходную продольную жесткость.

4. Технологический процесс намотки труб.

- Подготовка к намотке

После завершения проектирования структуры препрега процесс переходит к намотке труб. Обработка препрега включает удаление полиэтиленовой пленки и разделительной бумаги, а также резервирование соответствующих зон перекрытия. Этот этап имеет решающее значение для обеспечения бесперебойного выполнения последующих процессов намотки.

- Подробности процесса намотки

В процессе намотки крайне важно обеспечить плавную намотку препрегов, при этом металлический сердечник должен быть расположен устойчиво, а усилие приложено равномерно. Металлический сердечник должен быть устойчиво расположен по краю первого слоя препрегов, обеспечивая равномерное приложение усилия.

В процессе намотки на концы можно наматывать дополнительные препреги, чтобы облегчить извлечение изделия из формы.

- Упаковка в пленку BOPP

Помимо препрега, для обертывания можно использовать и БОПП-пленку. БОПП-пленка увеличивает давление при скреплении, защищает и герметизирует препрег. При обертывании БОПП-пленкой крайне важно обеспечить достаточное перекрытие между лентами.

5. Процесс запекания в печи

- Температура и время отверждения

После плотной упаковки препрега, армированного углеродным волокном, его отправляют в печь для отверждения. Контроль температуры во время отверждения в печи имеет решающее значение, поскольку для разных препрегов требуются разные условия отверждения. Этот этап крайне важен для обеспечения стабильности материала и повышения его эксплуатационных характеристик.

Благодаря высокой температуре внутри печи,углеродное волокнои смоляная матрица полностью вступают в реакцию, образуя прочный композитный материал.

6. Удаление и обработка

После снятия упаковочной пленки из БОПП затвердевшее изделие можно удалить. Пленку из БОПП можно удалить после затвердевания. При необходимости внешний вид можно улучшить шлифованием и покраской. Для дальнейшего улучшения эстетических качеств можно выполнить дополнительные финишные обработки, такие как шлифование и покраска.

Дата публикации: 11 августа 2025 г.