Роскошные интерьеры, блестящие капоты, оглушительный рёв… всё это демонстрирует надменность суперкаров, казалось бы, далёких от жизни обычных людей. Но знаете ли вы? На самом деле, интерьеры и капоты этих автомобилей изготовлены из стекловолокна.

Помимо автомобилей премиум-класса, всё больше обычных людей ездят на легковых и грузовых автомобилях, все из которых изготовлены из стекловолокна. Можно сказать, что область применения стекловолокна может быть расширена до бесконечности.

В настоящее время композитные материалы для автомобильных компонентов, армированные стекловолокном, можно разделить на два типа: термопластичные и термореактивные. Процессы их производства различаются, как и области применения. Термореактивные изделия из стекловолокна для LFT в основном используются для деталей интерьера автомобилей, таких как кронштейны приборной панели, ящики для запасного колеса, кронштейны передней части кузова и другие компоненты, не относящиеся к автомобильной раме; термореактивные изделия из стекловолокна SMC в основном используются для капотов, бамперов, топливных баков, теплоизоляционных кожухов и других элементов автомобильной конструкции.

С развитием автомобильной промышленности и продвижением концепций энергосбережения и защиты окружающей среды, облегченные автомобили стали общей тенденцией. Расход топлива автомобиля в основном зависит от рабочего объема двигателя и общей массы автомобиля. При условии сохранения общего качества, производительности и стоимости автомобиля, снижение его веса может эффективно увеличить мощность и управляемость, снизить расход топлива и уменьшить выбросы вредных веществ. Исследования показали, что при каждом снижении веса автомобиля на 10% расход топлива может уменьшиться на 6-8%. Замена традиционной стали на стекловолокно может значительно снизить вес автомобиля.

Изделия из SMC-материалов являются важной частью автомобильных комплектующих. Снижение веса автомобилей за счет улучшения их характеристик — актуальная задача для автопроизводителей.

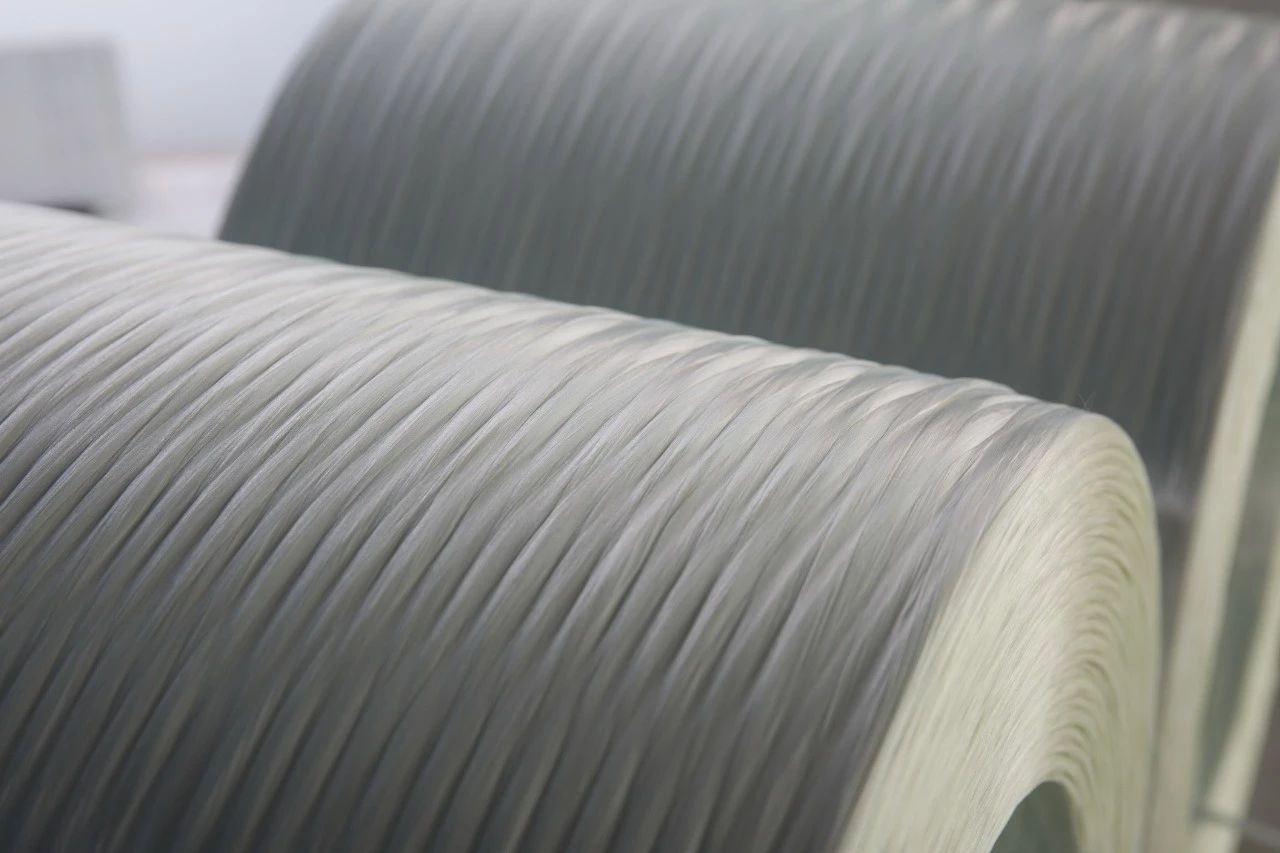

В настоящее время наиболее распространенным методом в отрасли является замена традиционных наполнителей полыми стеклянными шариками, что снижает плотность листа и, следовательно, уменьшает вес автомобиля. Однако проблема заключается в том, что это также снижает механические свойства материала. Поэтому для обеспечения механических свойств в условиях низкой плотности можно использовать стекловолокно, обеспечивающее более высокие механические характеристики. Упомянутые выше изделия SMC состоят из стекловолокна, наполнителя и смолы.

Изделия из стекловолокна для SMC обладают высокой прочностью и поверхностными свойствами. Продукт одновременно отвечает требованиям к механическим свойствам и поверхностным характеристикам уровня А, и подходит для производства автомобильных деталей и конструкционных элементов. По сравнению с конкурентами в аналогичных условиях, общие механические характеристики увеличены на 20%, что решает проблему ухудшения механических свойств SMC низкой плотности.

Как и в случае с такими завидными суперкарами, требования к мощности и внешнему виду намного выше, чем у обычных автомобилей, особенно в отношении внешнего вида и плавности линий. Компания SMC использует стекловолокно 456 в качестве нового типа стекловолоконного материала для автомобильных деталей, которое может удовлетворить требования заказчика к поверхности уровня А, то есть к зеркальной поверхности, и его блеск достаточен для соответствия позиционированию суперкаров.

Помимо изделий из SMC, стекловолокнистые термопластичные материалы также могут играть важную роль в замене стали пластиком в автомобилях. Высококачественная пряжа LFT 362H в основном используется в автомобильных деталях, таких как зеркала заднего вида, звукоизолирующие кожухи, кронштейны приборной панели и т. д.

Технология LFT предъявляет высокие требования к обрабатываемости пряжи, особенно к её износостойкости. Волосистость пряжи 362H на килограмм очень низкая. Доктор Фань Цзяшу из Центра исследований и разработок продукции подтвердил это экспериментальным сравнением. При влажности 50% волосистость пряжи 362H на килограмм значительно ниже, чем у контрольного образца; при повышении влажности до 75% волосистость всех образцов увеличивается, что определяется характеристиками проклеивающего агента самой пряжи. Но удивительно то, что при влажности 75% волосистость пряжи 362H всё ещё ниже, чем у контрольной группы, что свидетельствует об отличной износостойкости пряжи 362H.

Более того, механические свойства 362H также отличаются высокой прочностью и ударной вязкостью. Благодаря этому автомобиль будет более устойчив к ударам при столкновении. Он не будет таким «хрупким», как сталь, и не будет легко «повреждаться». Это аналогично свойствам поверхности 362H. Уникальная обработка пропиточным агентом является неотъемлемой частью процесса. Разработка высокотехнологичной и высокоэффективной прямой пряжи PP 362H с улучшенными свойствами LFT дополнительно совершенствует систему прямой пряжи для LFT. Ее высокая дисперсия и высокая смазывающая способность отвечают требованиям заказчика к технологичности.

Дата публикации: 17 июня 2021 г.