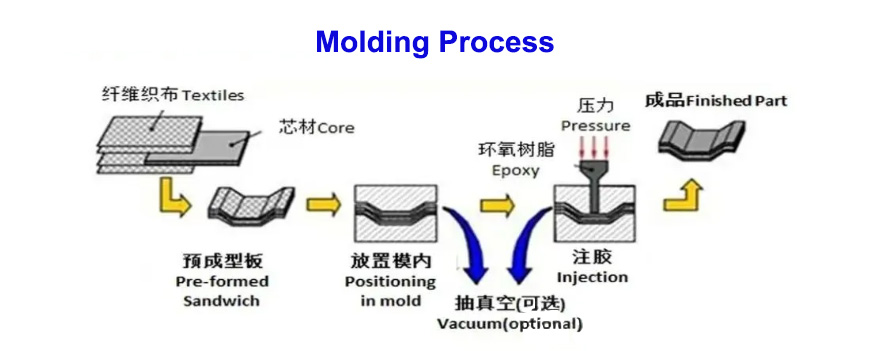

Процесс формования заключается в следующем: определенное количество препрега помещается в полость металлической формы, с помощью пресса с источником тепла создается определенная температура и давление, в результате чего препрег в полости формы размягчается под воздействием тепла, происходит его растекание под давлением, затем форма заполняется, и происходит формование и отверждение изделия.

Онпроцесс формованияХарактерной особенностью процесса формования является необходимость нагрева. Цель нагрева — обеспечить текучесть размягченной смолы препрега, заполнить полость формы и ускорить реакцию отверждения матричного материала. В процессе заполнения полости формы препрегом течет не только матричный материал, но и армирующий материал.смолаМатрица и армирующие волокна одновременно заполняют все части полости пресс-формы.

Только при очень высокой вязкости смоляной матрицы и достаточно прочном соединении, способном течь вместе с армирующими волокнами, процесс формования требует большего давления. Это требует использования металлических форм с высокой прочностью, точностью и коррозионной стойкостью, а также специальных горячих прессов для контроля температуры отверждения, давления, времени выдержки и других параметров процесса.

Метод формования, отличающийся высокой эффективностью производства, точностью размеров изделий и качеством поверхности, особенно для сложных конструкций из композитных материалов, позволяет, как правило, изготавливать изделия за один раз, не ухудшая их эксплуатационные характеристики. Его главный недостаток заключается в сложности проектирования и изготовления пресс-форм, а также в больших первоначальных инвестициях. Несмотря на указанные недостатки, процесс формования позволяет создавать пресс-формы, которые, тем не менее, обладают высокой производительностью.процесс формованияпо-прежнему занимает важное место в процессе формования композитных материалов.

1. Подготовка

Тщательно пропитайте форму препрегом, изготовьте формовочные формы, используя в качестве опорного элемента тестовый образец для печи, и очистите форму от остатков смолы и мусора перед последним использованием, чтобы она оставалась чистой и гладкой.

2. Раскрой и укладка препрегов

Из готового сырья для производства углеродного волокна будет изготовлен препрег, после проверки которого будет рассчитана площадь сырья, количество материалов, количество листов, сложенных слой за слоем, одновременно наложенное на материал для предварительного прессования, спрессованное в форму правильного размера, определенного количества плотных элементов.

3. Формование и отверждение

Поместите сложенные заготовки в форму, одновременно поместив их во внутренние пластиковые воздушные подушки, закройте форму, поместите все это в формовочную машину, где внутренние пластиковые воздушные подушки будут находиться под определенным постоянным давлением, при постоянной температуре и в течение определенного времени для отверждения.

4. Охлаждение и извлечение из формы

После некоторого времени нахождения изделия под давлением вне формы, сначала необходимо предварительно извлечь его из формы, а затем открыть форму и очистить ее снаружи.

5. Обработка методом формования

После извлечения изделия из формы его необходимо очистить, соскребая остатки пластика стальной или медной щеткой, а затем продув сжатым воздухом, чтобы отполировать поверхность и сделать ее гладкой и чистой.

6. Неразрушающий контроль и окончательная проверка.

Неразрушающий контроль и окончательная проверка продукции проводятся в соответствии с требованиями проектной документации.

С момента рождениякомпозиты из углеродного волокнаПроизводство углеродного волокна всегда ограничено себестоимостью и скоростью производства, поэтому оно не получило широкого распространения. Решение о себестоимости и скорости производства углеродного волокна принимается на основе процесса формования. Существует множество процессов формования композитных материалов из углеродного волокна, таких как RTM, VARI, горячее прессование, отверждение препрега в печи (OOA) и т. д., но у них есть два узких места: 1) длительное время цикла формования; 2) высокая цена (по сравнению с металлом и пластиком). Процесс формования препрега, как один из видов формования, позволяет осуществлять серийное производство и снижать себестоимость, поэтому он все шире используется.

Дата публикации: 09.01.2025