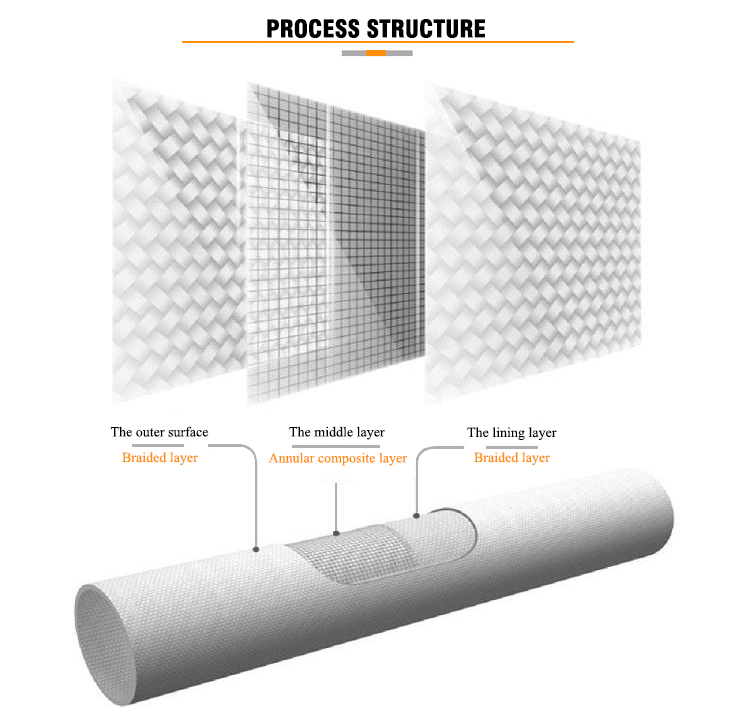

Трубы из стекловолокна (FRP) — это новый тип композитного материала, процесс его изготовления в основном основан на послойной намотке стекловолокна с высоким содержанием смолы в соответствии с технологией, после чего они отверждаются при высокой температуре. Структура стенок труб из стекловолокна более рациональна и усовершенствована, что позволяет в полной мере использовать потенциал таких материалов, как стекловолокно, смола и отвердитель, что не только обеспечивает требуемую прочность и жесткость, но и гарантирует стабильность и надежность труб из стекловолокна.

Технические характеристики

1. Непрерывный процесс производства намотки

Процесс непрерывной намотки и формования волокон подразделяется на три типа: сухая намотка, влажная намотка и полусухая намотка, в зависимости от физико-химического состояния полимерной матрицы в процессе формования волокон. Сухая намотка заключается в использовании предварительно обработанной препреговой пряжи или ленты, которая нагревается на намоточной машине до размягчения до вязкого жидкого состояния, а затем наматывается на сердечник. Главной особенностью процесса сухой намотки является высокая производительность, скорость намотки может достигать 100-200 м/мин; влажная намотка заключается в непосредственной намотке пучка волокон (пряжи или ленты) на оправку под контролем натяжения после погружения в клей; сухая намотка требует добавления сушильного оборудования для удаления растворителя из пропитанной пряжи после погружения волокна в сердечник.

2. Процесс формования с внутренним отверждением

Процесс внутреннего отверждения — это эффективный процесс формования термореактивных волокнистых композитных материалов. Для процесса внутреннего отверждения необходима стержневая форма в виде полого цилиндра, оба конца которой имеют определенный конус для облегчения извлечения из формы. Внутри стержневой формы коаксиально установлена полая стальная труба, которая служит для нагрева стержневой трубки. Один конец трубки закрыт, а другой открыт для подачи пара. На стенках стержневой трубки расположены небольшие отверстия, симметрично распределенные по четырем квадрантам осевого сечения. Стержневая форма может вращаться вокруг вала, что удобно для намотки.

3. Система извлечения из формы

Для преодоления многих недостатков ручного извлечения изделий из формы, в современных линиях по производству стеклопластиковых труб разработана автоматическая система извлечения. Механическая конструкция системы извлечения в основном состоит из тележки для извлечения, фиксирующего цилиндра, фрикционного зажима для извлечения, опорного стержня и пневматической системы. Тележка для извлечения используется для затягивания стержня во время намотки, а цилиндр фиксируется во время извлечения. Поршневой шток отводится, зажимной стальной шарик, поднятый со стороны задней бабки, опускается, шпиндель ослабляется, а затем фрикционные клещи для извлечения завершают процесс зажима шпинделя за счет силы трения вращения шпинделя и цилиндра, и, наконец, фиксируют цилиндр и фрикционные клещи для извлечения, отделяя корпус трубы от стержня с помощью других устройств для завершения процесса извлечения.

Перспективы дальнейшего развития

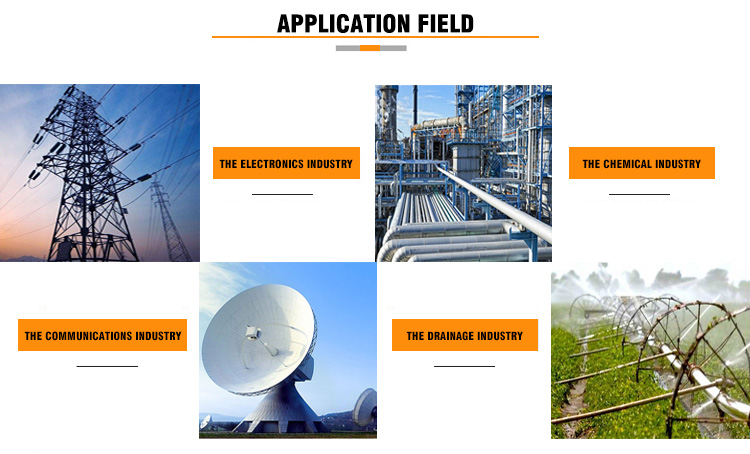

Широкая область применения продукции и обширный рыночный потенциал.

Трубопроводы из армированного волокном полимера обладают широкими возможностями проектирования и могут удовлетворять потребностям многих отраслей. К распространенным областям применения относятся судостроение, производство судового оборудования, нефтехимия, газоснабжение, электроэнергетика, водоснабжение и водоотведение, атомная энергетика и т. д., и спрос на них высок.

Дата публикации: 27 апреля 2021 г.