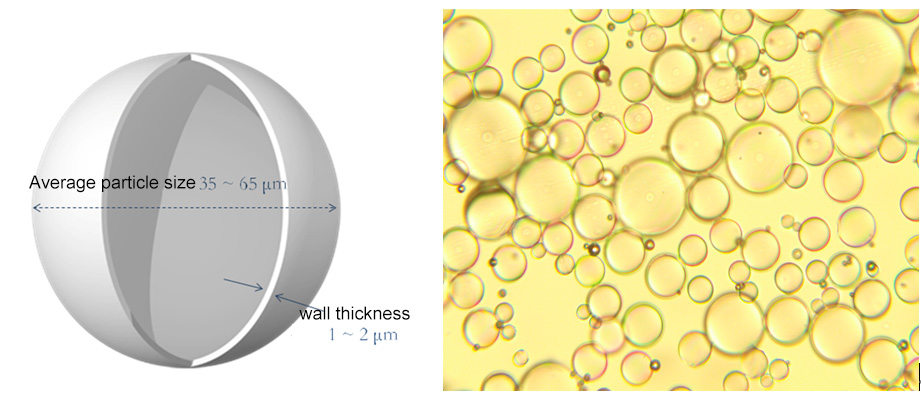

Добавление полых стеклянных шариков в резиновые изделия может принести множество преимуществ:

1. Снижение веса

В настоящее время резиновые изделия также стремятся к легкости и долговечности, особенно это касается применения резиновых подошв с микрогранулами. При обычной плотности около 1,15 г/см³ добавление 5-8 микрогранул снижает ее до 1,0 г/см³ (что обычно называют «плаванием на воде»). При наличии определенных возможностей в области исследований и разработок, клиенты могут увеличить плотность до 0,9 или даже 0,85 г/см³, что значительно снижает плотность резины и, соответственно, вес обуви примерно на 20%. В настоящее время некоторые клиенты, обладающие определенными возможностями в области исследований и разработок, достигают плотности 0,9 или даже 0,85 г/см³ путем добавления микрогранул, что значительно снижает плотность резины и уменьшает вес обуви примерно на 20% по сравнению с предыдущим состоянием.

2. Теплоизоляция

Полая структура полых стеклянных шариков обеспечивает им низкую теплопроводность, поскольку добавление наполнителя с низкой теплопроводностью в резиновый материал может обеспечить очень хороший теплоизоляционный эффект, например, в теплоизоляционных подушках, теплоизоляционных плитах и других изделиях.

3. Звукопоглощение и снижение шума

Внутри полых стеклянных шариков находится тонкий слой газа, звуковые волны в этой части ослабляются, а добавление определенного количества газа обеспечивает очень хороший эффект звукопоглощения и шумоподавления.

4. Хорошая размерная стабильность

В качестве основы для шариков используется стекло с низким коэффициентом теплового расширения, обладающее хорошей стабильностью размеров при термическом ударе; добавление резины обеспечит изделию еще лучшую стабильность размеров.

Рекомендации по применению в процессе обработки:

1. Оборудование для обработки резиновых изделий обычно представляет собой плотный рафинер, разрыхлитель, одношнековый экструдер и т. д., поскольку гранулы имеют стенки из стекловолокна и относятся к жестким частицам, под действием механической силы сдвига они частично разрушаются, теряя свои уникальные функциональные свойства после разрушения.

2. Полые стеклянные шарики бывают разных моделей и имеют соответствующие параметры. Выбор подходящих шариков крайне важен в зависимости от оборудования и требований к продукции. Компания St. Leite рекомендует использовать в резиновых изделиях шарики HL38, HL42, HL50, HS38, HS42.

3. При использовании в рафинировочной машине ротор воздействует на резиновый материал, вызывая сдвиг, поэтому гранулы неизбежно разрушаются под действием силы сдвига. Чтобы максимально сократить время рафинирования гранул, рекомендуется добавлять их на поздних стадиях рафинирования, чтобы обеспечить равномерное распределение гранул в течение 3-5 минут. В рафинировочной машине расстояние между валками и время рафинирования оказывают большее влияние на измельчение гранул. Рекомендуется, чтобы расстояние между валками было > 2 мм, а время рафинирования не должно быть слишком большим. Общая сила сдвига в одношнековом экструдере невелика, поэтому, относительно говоря, ее влияние на микрогранулы незначительно. Рекомендуется повысить температуру экструзии на 5 ℃, снизить вязкость материала, что более благоприятно для экструзионного формования и уменьшает разрушение микрогранул.

Дата публикации: 21 июля 2023 г.