За последние два года, в связи с технологическим развитием материалов для защиты от теплового разгона в новых энергетических батареях, клиенты все чаще требуют повышения теплоизоляционных характеристик наряду с устойчивостью к абляции, подобной керамической, — ключевым свойством для противостояния воздействию пламени.

Например, для некоторых применений требуется температура абляции пламени на лицевой стороне 1200 °C, при этом температура на обратной стороне должна оставаться ниже 300 °C. В аэрокосмических материалах абляция ацетиленовым пламенем на лицевой стороне при 3000 °C требует, чтобы температура на обратной стороне была ниже 150 °C. Особенно сложной задачей является повышенная потребность в характеристиках сжатия для керамизированной силиконовой пены, которая требует как низкой остаточной деформации при сжатии, так и превосходного сохранения теплоизоляции при высоких температурах. В совокупности эти материалы предъявляют новые требования к теплоизоляции в технологии керамизирования.

Конкретные требования к производительности (только для справки):

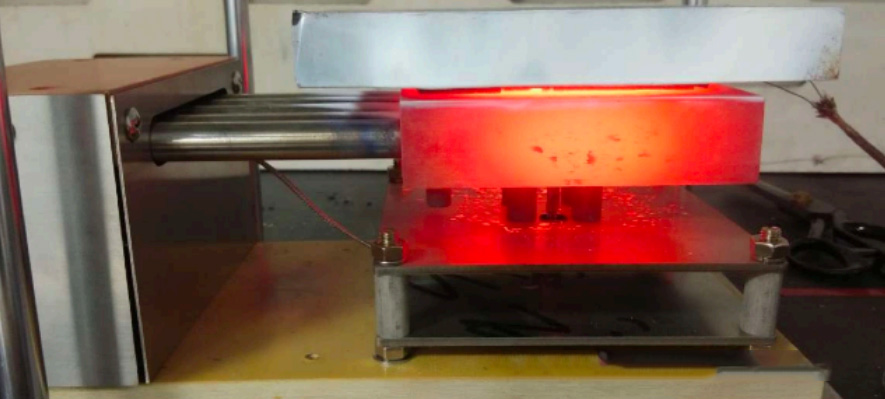

Нагрейте образец на нагревательной платформе, как показано ниже. Поддерживайте температуру горячей поверхности на уровне 600 ± 25 °C в течение 10 минут. Приложите напряжение 0,8 ± 0,05 МПа при температуре испытания, убедившись, что температура обратной поверхности остается ниже 200 °C.

Сегодня мы кратко изложим эти моменты для вашего ознакомления.

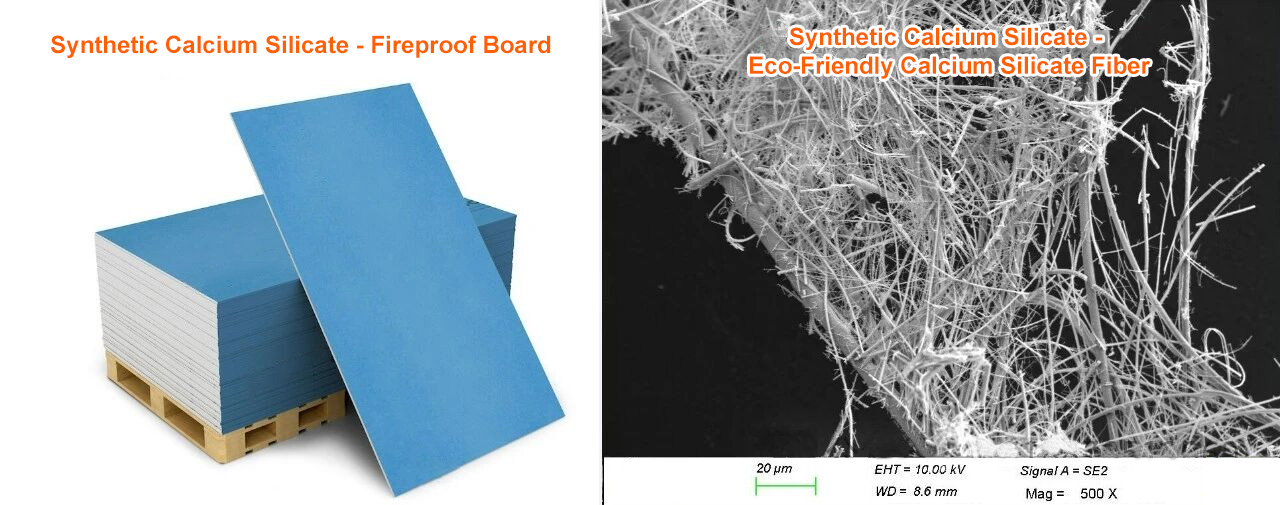

1. Синтетический силикат кальция – белый теплоизоляционный наполнитель

Синтетический силикат кальция существует в двух формах: пористые/сферические структуры и волокнистые структуры, напоминающие керамику. Несмотря на различия в составе и морфологии, обе формы являются превосходными высокотемпературными теплоизоляционными белыми наполнителями.

Синтетическое силикатное волокно кальция является экологически чистым ибезопасный теплоизоляционный материалОбладает высокой термостойкостью до 1200-1260°C. Специально обработанный порошок синтетического силиката кальция может служить армированным волокном материалом для высокотемпературной изоляции.

Синтетический пористый или сферический силикат кальция, в свою очередь, отличается высокой белизной, легкостью внесения в состав, богатой нанопористой структурой, сверхвысокими показателями маслопоглощения (до 400 и выше) и отсутствием шлаковых шариков или крупных частиц. Он зарекомендовал себя в высокотемпературной изоляции и огнеупорных панелях, демонстрируя возможность его включения в керамические материалы, устойчивые к абляции, для обеспечения высокотемпературной изоляции.

Среди других областей применения: порошкообразные жидкие добавки, высокотемпературные изоляционные порошковые покрытия, адсорбционные носители для парфюмерии, противокапельные агенты, фрикционные материалы для тормозных колодок, низкотемпературная силиконовая резина и саморазлагающееся силиконовое масло, наполнители для бумаги и т. д.

2. Слоистый пористый магниево-алюминиевый силикат– Теплоизоляция и термостойкость

Этот силикатный минерал требует высокотемпературного обжига с огнеупорностью до 1200 °C. В основном состоящий из силиката магния и алюминия, он обладает богатой слоистой пористой структурой, обеспечивающей высокую прочность сцепления, превосходную водостойкость, длительный срок службы огнеупорного материала и высокую экономическую эффективность.

Его основные функции включают высокотемпературную изоляцию, снижение плотности, повышение огнеупорности, а также улучшенную стойкость к абляции и теплоизоляцию углеродных слоев и корпусов. Области применения включают керамизированные изоляционные материалы, высококачественные огнеупорные покрытия, огнеупорные изоляционные материалы и стойкие к абляции теплоизоляционные материалы.

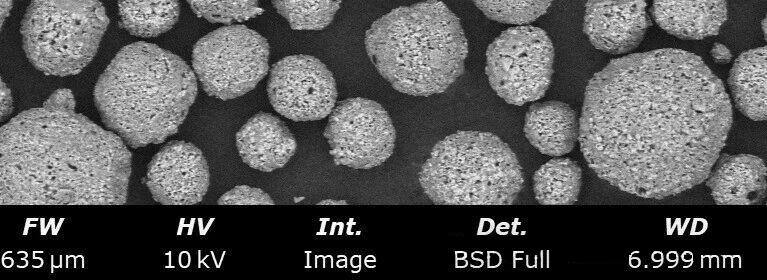

3. Керамические микросферы – высокая термостойкость, теплоизоляция, прочность на сжатие.

Полые стеклянные микросферы, несомненно, являются превосходными теплоизоляционными материалами, но их термостойкость недостаточна. Температура их размягчения обычно составляет 650-800°C, а температура плавления — 1200-1300°C. Это ограничивает их применение в низкотемпературной теплоизоляции. В условиях более высоких температур, таких как керамикообразование и абляция, они становятся неэффективными.

Наши полые керамические микросферы решают эту проблему. В основном состоящие из алюмосиликата, они обладают высокой термостойкостью, превосходной теплоизоляцией, высокой огнеупорностью и отличной устойчивостью к разрушению. Области применения включают силиконовые керамические добавки, огнеупорные изоляционные материалы, высокотемпературные добавки для органических смол и высокотемпературные добавки для резины. Ключевые отрасли включают аэрокосмическую промышленность, глубоководную разведку, композитные материалы, покрытия, огнеупорную изоляцию, нефтяную промышленность и изоляционные материалы.

Это более термостойкий полый сферический микропорошок, который чрезвычайно легко вводится в состав (в отличие от полых стеклянных микросфер, которые требуют предварительного диспергирования или модификации для правильного добавления) и обладает превосходной устойчивостью к растрескиванию. Его отличительной особенностью является то, что это материал с открытой поверхностью, который не плавает на воде, что делает его относительно легким для загущения и осаждения.

Кроме того, краткое упоминание опорошок аэрогеля—синтетический пористый изоляционный материал на основе диоксида кремния. Аэрогель широко известен как превосходный теплоизолятор, доступный в гидрофобных/гидрофильных вариантах. Это позволяет выбирать соответствующие методы обработки в зависимости от смоляной подложки, решая проблемы сверхлегкого диспергирования порошка аэрогеля и улучшая его диспергируемость. Также доступны аэрогелевые пасты на водной основе для удобного включения в водные системы.

Уникальные пористые теплоизоляционные свойства порошка аэрогеля позволяют применять его в: – в качестве добавки к резине и пластику – в качестве теплоизоляционного материала для батарей новых источников энергии – в качестве теплоизоляционного покрытия для зданий – в качестве теплоизоляционного текстильного волокна – в качестве теплоизоляционной панели для зданий – в качестве огнеупорного теплоизоляционного покрытия – в качестве теплоизоляционного клея.

Дата публикации: 22 сентября 2025 г.